6大激光切割功能

作者:小編 時(shí)間:2024/6/19 9:55:33

光纖激光切割設備在鈑金加工行業(yè)中的應用越來(lái)越被廣泛接受和采用,一方面:能大幅度提高了加工效率;另一方面:推動(dòng)了鈑金加工智能化和自動(dòng)化進(jìn)程。從目前發(fā)展的戰略意義上來(lái)看,已逐步取代了傳統切割加工手段。

在激光切割加工過(guò)程中,隨著(zhù)訂單的增多和生意 規模的擴大,更高的加工效率和質(zhì)量一直他們所追求的。

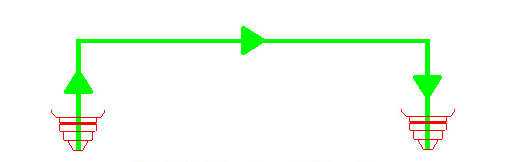

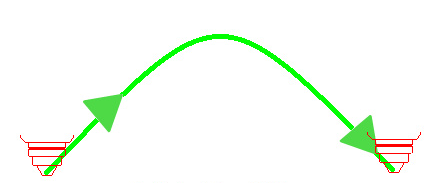

早期的激光切割機的空程如下圖所示,切割頭要次第完成三個(gè)動(dòng)作:上升(到足夠安全的高度)、平動(dòng)(到達點(diǎn)B的上方)、下降。

如今,在切割過(guò)程中,有六個(gè)實(shí)用功能,配合這些實(shí)用的功能,能大大的提高激光切割機加工效率和切割性能。

1

蛙跳

蛙跳是激光切割機的空程方式。在激光切割機的發(fā)展過(guò)程中,蛙跳算得上一個(gè)突出的技術(shù)進(jìn)步。蛙跳動(dòng)作,只占用了從點(diǎn)A到點(diǎn)B平動(dòng)的時(shí)間,省卻了上升、下降的時(shí)間。青蛙一跳,捕捉到食物;激光切割機的蛙跳,“捕捉”到的是高效率。如果激光切割機現在還不具備蛙跳功能,恐怕就不入流了。

空程,俗稱(chēng)“空跑”。切割完孔1,接著(zhù)要切割孔2。切割頭要從點(diǎn)A移動(dòng)到點(diǎn)B。當然,移動(dòng)過(guò)程中要關(guān)閉激光。從點(diǎn)A到點(diǎn)B之間的運動(dòng)過(guò)程,機器“空”跑,稱(chēng)為空程。

2

自動(dòng)調焦

切割不同材料時(shí),要求激光束的焦點(diǎn)落在工件截面的不同位置。因此,就需要調整焦點(diǎn)的位置(調焦)。早期的激光切割機,一般采用手動(dòng)調焦方式;當下,許多廠(chǎng)商的機器都實(shí)現了自動(dòng)調焦。

自動(dòng)調焦的方法是:在光束進(jìn)入聚焦鏡之前,置一變曲率反射鏡(或稱(chēng)可調鏡),通過(guò)改變反射鏡的曲率,改變反射光束的發(fā)散角度,從而改變焦點(diǎn)位置。此功能可幫助機器自動(dòng)將焦點(diǎn)快速調整到最合適的位置。

3

自動(dòng)尋邊

自動(dòng)尋邊功能能夠感知板料的傾斜角度和原點(diǎn),調整切割加工程序,以適合板料的角度和位置,從而避免浪費。借助自動(dòng)尋邊功能,省卻了早先調整工件的時(shí)間——在切割工作臺上調整(移動(dòng))重達數百公斤的工件不是件易事,提升了機器的效率。

4

集中穿孔

集中穿孔,也稱(chēng)預穿孔,是一種加工的工藝,并非機器本身的功能,其使用時(shí)需要自動(dòng)編程系統的幫助。激光切割較厚板材時(shí),每一輪廓的切割加工都要經(jīng)歷兩個(gè)階段:1.穿孔、2.切割。

集中穿孔可提高加工效率。采取集中穿孔方式,就可先將焦點(diǎn)調整到適合穿孔的位置,待穿孔完成后,使機器暫停,再將焦點(diǎn)位置調整到切割所要求的最佳位置;這樣,穿孔時(shí)間可縮短一半以上,大大提升效率。還可在集中穿孔和切割中間調整或改變其他工藝參數(比如可使用空氣+連續波進(jìn)行穿孔,而使用氧氣進(jìn)行切割,中間有足夠的時(shí)間完成氣體的切換)。

5

橋位(微連接)

進(jìn)行激光切割加工時(shí),板料被鋸齒狀的支撐條托住。被切割下來(lái)的零件,如果不夠小,不能從支撐條的縫隙中落下;如果又不夠大,不能被支撐條托住;則可能失去平衡,翹起。高速運動(dòng)的切割頭可能與之發(fā)生碰撞,輕則停機,重則損壞切割頭。

利用橋位(微連接)切割工藝,可避免發(fā)生此種現象。在對圖形進(jìn)行激光切割編程時(shí),有意將封閉的輪廓,斷開(kāi)若干處,使得切割完成后零件與周?chē)牟牧险尺B在一起,不致掉落,這些斷開(kāi)處,就是橋位。也稱(chēng)為斷點(diǎn),或微連接。斷開(kāi)的距離,約0.2~1mm,與板料的厚度成反比。基于不同的角度,有了這些不同的叫法:基于輪廓,斷開(kāi)了,所以叫斷點(diǎn);基于零件,與母材相粘連,所以叫橋位或微連接。

橋位將零件與周?chē)牧线B在一起,成熟的編程軟件,可根據輪廓的長(cháng)度,自動(dòng)加上合適數量的橋位。還能區分內外輪廓,決定是否加橋位,使不留橋位的內輪廓(廢料)掉落,而留橋位的外輪廓(零件)與母材粘連在一起,不掉落,從而免去分揀的工作。

6

共邊切割

如果相鄰的零件輪廓是直線(xiàn),且角度相同,則可以合為一條直線(xiàn),只切割一次。此即共邊切割。顯而易見(jiàn),共邊切割減少了切割長(cháng)度,加上共邊切割并不要求零件的外形是矩形,因此,加工效率提高非常明顯。